为什么要选择液冷散热器?

2. 通过载热介质的主动流动转移热量,发热端和散热端温差更低。

3. 散热端与发热端分离,系统中不同位置的温度不均匀性相对更弱。

4. 便于实现产品高防护,设计灵活,分散式散热。

5. 高温环境适应能力强。

6. 工质的体积比热容大,可以缓冲热冲击,降低发热元件温变速率。

水冷板真空钎焊工艺

运用在液冷散热上,真空钎焊能制造密集水道、能量产、效率高的优势就被无限放大,成为各行业液冷散热零部件的首选焊接技术。

真空钎焊原理:

1. 是指工件在真空室内进行加热焊接,主要用于要求质量高的产品和易氧化材料的焊接。

2. 钎焊属于固相连接,钎焊时母材不熔化,由于采用比母材熔化温度低的钎料,加热温度采取低于母材固相线而高于钎料液相线的一种连接方法。

3. 被连接的零件和钎料加热到钎料熔化,利用液态钎料在母材表面润湿、铺展与母材相互溶解和扩散和在母材间隙中润湿、毛细流动、填缝与母材相互溶解和扩散而实现零件间的连接。

4. 真空钎焊是借助真空环境下与不同的作用机理清除氧化膜,因不用钎剂,显著提高了产品的抗腐蚀性。

5. 钎料的湿润性和流动性良好,可以焊更复杂和狭小通道的部位,有很高的成品率,有好的安全生产条件。

真空钎焊主要优点:

1. 可一次钎焊多道邻近的焊缝形同整个面,焊接时可以叠加装炉,根据炉子的容量,同炉钎焊多个组件,提高焊接效率高。

2. 所焊产品可以在承受高耐压时不变形。

3. 工装夹具通用,一次性投入成本,通常不需要为产品特殊设计再投入。

4. 工件整体受热均匀,热应力小,可将变形量控制到最小程度,可实现小余量平整易加工。

5. 工件处于真空条件下,不会出现氧化、增碳、脱碳及污染变质等现象,钎缝成形美观,难腐蚀。

6. 对应冷板流道结构根据参数任意设计复杂流道,可做到产品性能散热特性更优越、更稳定。

真空钎焊主要缺点:

1. 高温焊接后材料硬度降低,冷板特性要求需要重新热处理提高硬度,增加成本。

2. 焊接操作过程中对工艺要求高,技术难度大,能耗高,时间长。

3. 焊接前清洗、环保费用成本高。

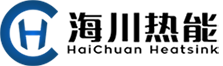

真空钎焊和摩擦焊的焊缝区别:

水冷板摩擦焊工艺

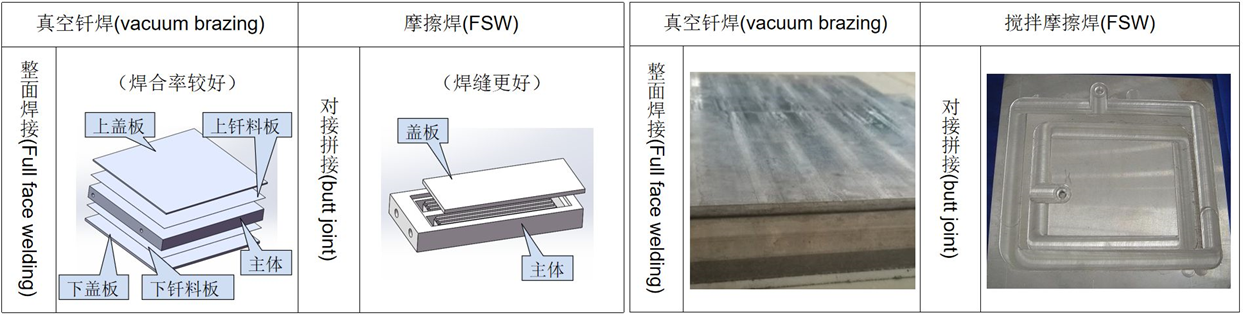

摩擦焊(搅拌摩擦焊)是指利用高速旋转的焊具与工件摩擦产生的热量使被焊材料局部塑性化,当焊具沿着焊接界面向前移动时,被塑性化的材料在焊具的转动摩擦力作用下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝。

摩擦焊主要优点:

1. 焊接接头热影响区显微组织变化小,残余应力比较低,焊接工件不易变形。

2. 能一次完成较长焊缝、大截面、不同位置的焊接.接头高。

3. 无需添加焊丝,焊铝合金时不需焊前除氧化膜,不需要保护气体,成本低。

4. 可焊热裂纹敏感的材料,适合异种材料焊接。

5. 焊接过程安全、无污染、无烟尘、无辐射等。

摩擦焊主要缺点:

1. 只能对焊缝进行单道焊接,线性焊接,焊速不是很快,焊接效率低。

2. 工装夹具要求高,投入成本较高。

3. 焊接结束焊缝终点会留有一个工艺孔,需要对工艺孔复杂设计处理。

4. 焊接后产品的变形量较大些。

5. 搅拌头的磨损消耗太快。

6. 对应冷板流道设计要简单化,不能做到腔体内部结构复杂焊接,散热特性难以满足要求时,需要增加流量来弥补要求,对散热性能要求高的产品最终转换到成套设备提高成本。

摩擦焊通常由如下四个步骤构成:

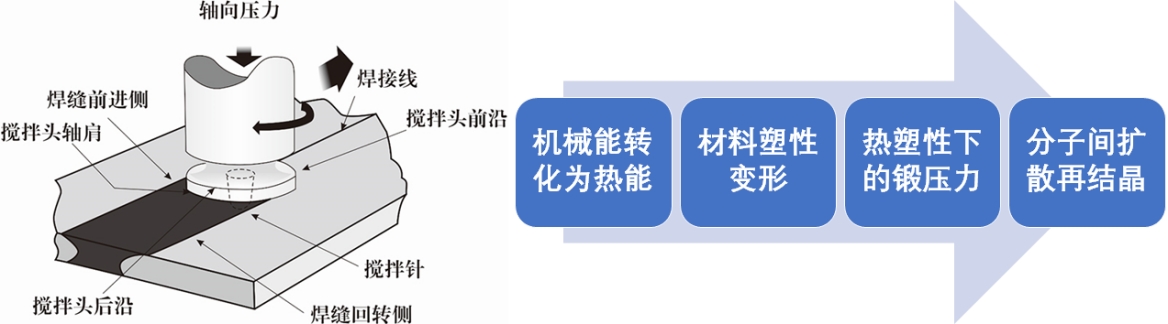

水冷板埋铜管工艺

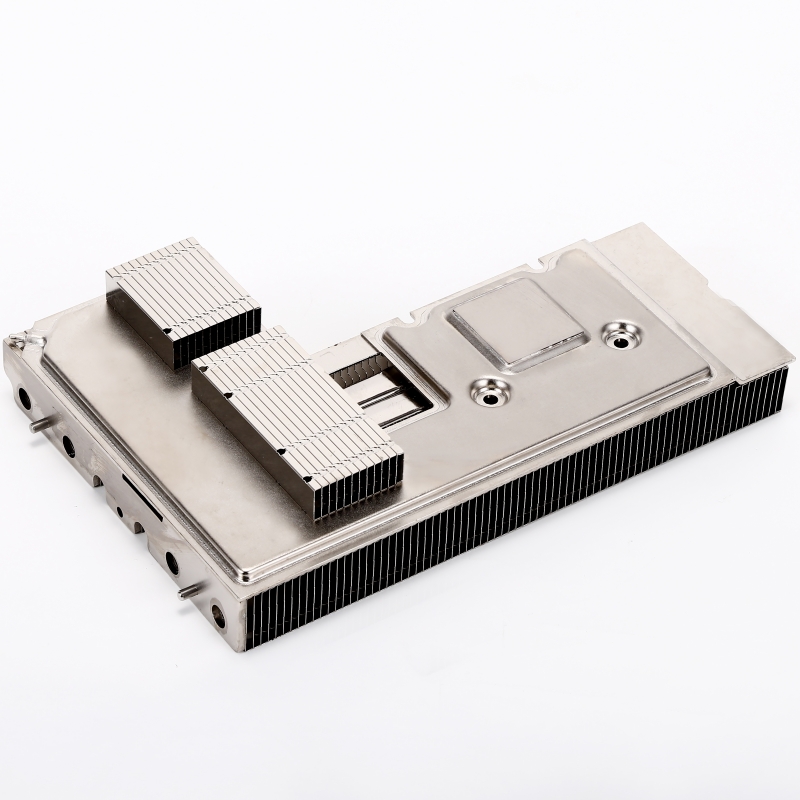

海川水冷板产线实景

海川热能拥有散热产品整链条的零组件生产工艺,包含CNC、冲压、焊接、测试、摩擦焊、铲齿、挤型、热管等,其产品类型从基础的铝挤散热片、铲齿、锡焊模组到冷板、液冷模组等各段产品。

海川液冷散热器加工车间

均温板

均温板 均温板

均温板 锻造件

锻造件