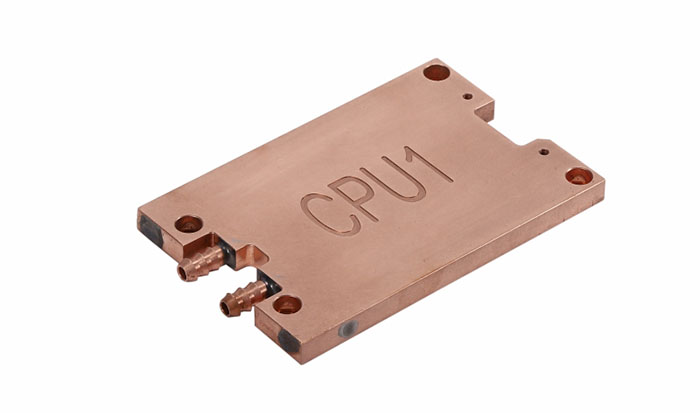

1、冷板制造

铲齿工艺:基板铲削微通道→真空钎焊密封→宝塔接头焊接,漏率<10⁻³ Pa·m³/s。

埋管工艺:铝板CNC铣槽→压入预弯铜管→钎焊密封→表面阳极氧化(膜厚10–20μm)。

3D打印:SLM技术实现复杂流道,但表面粗糙度Ra>15μm需后处理降低流阻。

2、冷板组装

模块化集成:冷板通过快接头(如UQD系列)与分水器(Manifold)插接,减少管路数量50%。

导向定位设计:导向凸起与锁止弹簧补偿公差,确保冷板与芯片表面贴合精度±0.5mm。

维护优化:分水器齿轮齿条机构实现免工具拆装,支持>100次插拔。

1、冷板机械设计:①流道设计:微通道宽≤1mm,深宽比≤2:1,压降≤30kPa;蛇形流道温差控制±3℃。②结构强度:爆破压力≥8bar(额定3倍),抗振动(5–500Hz/5Grms)及1.5m跌落冲击。

2、冷板流体接头:快接头通径6–12mm,盲插力≤30N,静态泄漏率<10⁻³ Pa·m³/s,支持万次插拔(如Stäubli CPC系列)

3、冷板冷却回路集成:支路流阻差异≤10%,集分水器流速≤1.5m/s;软管(卡箍密封)或硬管(应力缓冲设计)连接。

4、冷板外观要求:接触面平面度≤0.05mm,粗糙度Ra≤1.6μm;铜板化学镀镍(5–10μm),铝合金阳极氧化。

高性能液冷板散热器的设计与制造工艺涉及多学科交叉,其核心目标是通过优化热传导路径、流体动力学和材料选择,实现高效散热。未来液冷板相变材料(如石墨烯)强化导热路径,AI动态温控降低无效能耗15%;冷板技术正驱动数据中心向单机柜200kW+超高密度算力迈进。海川液冷散热器可以通过模具铸造进行异性加工,基板背面可以出现异性结构,更好地与加热元件结合。可根据不同的应用需求进行定制,能够满足不同领域的高效散热需求,是现代电子设备中不可或缺的散热解决方案。